Equipos de las subestaciones

Una subestación de potencia está conformada por tres grandes partes:

Casa de control: Es el lugar en el que se encuentran alojados los tableros de control y medida, el tablero de protecciones, el de servicios auxiliares, el tablero de comunicaciones, el tablero de los medidores de energía, los cargadores, las baterías e inversores.

El patio de transformadores: El patio de transformadores es la zona de la subestación en la que se encuentran los transformadores de potencia con sus accesorios.

Patio de conexiones: En el patio de conexiones se encuentran agrupados los interruptores, seccionadores, transformadores de corriente y de potencial, los descargadores de sobretensión y las trampas de onda, entre otros.

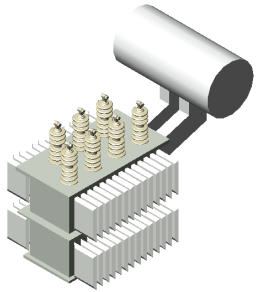

TRANSFORMADOR DE POTENCIA ::.

El transformador de potencia es la parte primordial de una subestación de potencia, es el equipo encargado de transferir energía eléctrica de un circuito a otro, en la mayoría de los casos con niveles de tensión diferentes, su potencia nominal es superior a 500 kVA, el transformador cuenta con accesorios necesarios para su operación y mantenimiento, entre estos se encuentran:

- Tanque conservador: Es un tanque ubicado sobre el principal el cual recibe el aceite cuando hay cambio de temperatura por aumentos de carga.

- Boquillas: Son los aisladores que se encuentran en la tapa del transformador, son los que comunican los terminales de baja y alta tensión del transformador con el exterior.

- Válvulas: Son las unidades por las cuales se inyecta o extrae el aceite del transformador para su mantenimiento.

- Tablero: Es el compartimiento en el que se ubican los controles y protecciones de los ventiladores, de los motores de las bombas de aceite, entre otros.

- Conectores a tierra: Son los elementos que unen el tanque del transformador con la malla de puesta a tierra.

- Placa característica: En ella se encuentran consignados los datos más importantes del transformador como tensión nominal primaria y secundaria, su potencia nominal, diagrama de conexiones, frecuencia, número de serie y datos de fabricación, entre otros.

| |

| Figura 2.4.1. Transformador de Potencia | |

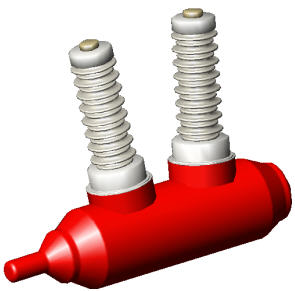

INTERRUPTOR DE POTENCIA ::.

El interruptor de potencia es el equipo encargado de proteger las líneas, equipos y/o circuitos en los cuales se realicen maniobras o mantenimiento, de corrientes de falla, la conexión o desconexión realizada por el interruptor es realizada en un tiempo corto para evitar para no afectar el sincronismo del sistema.

| |

| Figura 2.4.2. Interruptor | |

El interruptor de potencia se clasifica según el medio de extinción del arco eléctrico (corriente que surge entre los contactos del interruptor en el momento que se separan) en: interruptores de aire, interruptores de aceite e interruptores de gas (SF6), cuentan con un deposito (cámara de extinción) en el cual se encuentra el elemento empleado para la extinción, el interruptor puede ser de cámara simple o cámara doble.

El tiempo de desconexión del interruptor después de detectada la falla según resolución CREG 025 de 1995 no puede exceder los 80ms en 500kV, 100ms para 220 kV y 120ms para tensiones menores a 220 kV.

- Interruptor de Aire:

El interruptor de aire como su nombre lo indica emplea una fuerte corriente de aire para apagar el arco eléctrico producido en el momento de la separación de sus contactos, dicho aire se encuentra comprimido en una cámara de extinción, lo que representa una desventaja para este tipo de interruptores debido a la inversión y necesidad de mantenimiento de esta cámara ya que es necesario contar con aire limpio y adecuado para la extinción.

Los interruptores de aire son utilizados en circuitos que manejan tensiones entre 150 y 400kV.

El tiempo de desconexión del interruptor después de detectada la falla según resolución CREG 025 de 1995 no puede exceder los 80ms en 500kV, 100ms para 220 kV y 120ms para tensiones menores a 220 kV.

- Interruptor de Aire:

El interruptor de aire como su nombre lo indica emplea una fuerte corriente de aire para apagar el arco eléctrico producido en el momento de la separación de sus contactos, dicho aire se encuentra comprimido en una cámara de extinción, lo que representa una desventaja para este tipo de interruptores debido a la inversión y necesidad de mantenimiento de esta cámara ya que es necesario contar con aire limpio y adecuado para la extinción.

Los interruptores de aire son utilizados en circuitos que manejan tensiones entre 150 y 400kV.

- Interruptor de Aceite:

En el interruptor de aceite la cámara de extinción esta ocupada por aceite, existen interruptores de gran volumen de aceite que se emplean en tensiones menores a 115 kV e interruptores de pequeño volumen de aceite los cuales son utilizados en tensiones inferiores a 1000kV.

En el interruptor de aceite la cámara de extinción esta ocupada por aceite, existen interruptores de gran volumen de aceite que se emplean en tensiones menores a 115 kV e interruptores de pequeño volumen de aceite los cuales son utilizados en tensiones inferiores a 1000kV.

- Interruptor de Gas SF6:

El interruptor de gas emplea el hexafluoruro de azufre en estado gaseoso para la extinción del arco eléctrico, en la actualidad es el más utilizado en circuitos que manejan tensiones entre 230 y 1100kV, por su tamaño, peso liviano, extinción rápida del arco eléctrico, requieren de poco mantenimiento, además de no producir corrosión en las partes que se encuentran en contacto con él, aunque entre los diferentes tipos de interruptores este es el más costoso.

El interruptor de gas emplea el hexafluoruro de azufre en estado gaseoso para la extinción del arco eléctrico, en la actualidad es el más utilizado en circuitos que manejan tensiones entre 230 y 1100kV, por su tamaño, peso liviano, extinción rápida del arco eléctrico, requieren de poco mantenimiento, además de no producir corrosión en las partes que se encuentran en contacto con él, aunque entre los diferentes tipos de interruptores este es el más costoso.

El interruptor de potencia presenta básicamente tres mecanismos de operación:

Neumático: Emplea el aire a presión para separar sus contactos en caso de falla, una de las desventajas de este tipo de mecanismo es la necesidad de un mantenimiento frecuente.

Resorte: Como su nombre lo indica los resortes son utilizados en el interruptor para separar los contactos.

Hidráulico: En este mecanismo se aprovecha la presión del aceite para accionar el interruptor.

| ||

| Figura 2.4.3. Cortacircuitos de 15kV 100A | ||

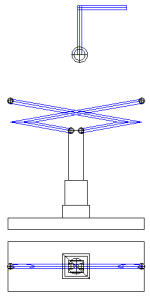

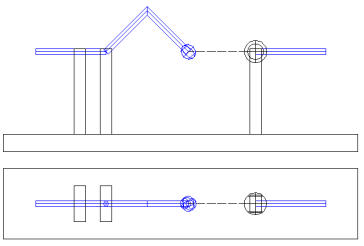

SECCIONADOR ::.

Un seccionador es un elemento mecánico de apertura de múltiples funciones entre las cuales se destacan:

• Poner fuera de servicio equipos como interruptores, transformadores, generadores o líneas para su respectivo mantenimiento.

• En caso de falla en un equipo o línea, el seccionador es utilizado para realizar un by-pass que permita la prestación continua del servicio.

• Aterrizar líneas de transmisión, barrajes, bancos de transformadores o bancos de condensadores en el momento de su mantenimiento.

• Abrir o se cerrar circuitos bajo carga, generadores, reactores o capacitores.

• Aterrizar los equipos energizados de una subestación en caso de fallas que no son fácilmente maniobrables.

• En caso de falla en un equipo o línea, el seccionador es utilizado para realizar un by-pass que permita la prestación continua del servicio.

• Aterrizar líneas de transmisión, barrajes, bancos de transformadores o bancos de condensadores en el momento de su mantenimiento.

• Abrir o se cerrar circuitos bajo carga, generadores, reactores o capacitores.

• Aterrizar los equipos energizados de una subestación en caso de fallas que no son fácilmente maniobrables.

Los seccionadores se pueden clasificar de acuerdo al medio de activación y de acuerdo a su operación.

El seccionador puede ser activado de manera manual, por medio de una pértiga o por medio motorizado (grupo motor-compresor y transmisión neumática, grupo motor-bomba y transmisión hidráulica, motor eléctrico por reducción).Además para la selección de un seccionador es importante conocer si su operación va a realizarse sin carga o bajo carga; en este caso, este debe contar una cámara apaga chispas.

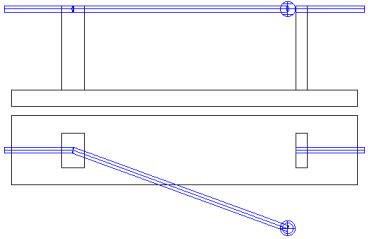

| |

| Figura 2.4.4. Seccionador de Apertura Central | |

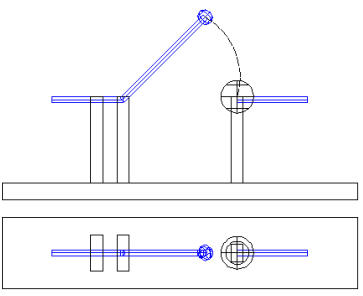

| |

| Figura 2.4.5. Seccionador de Apertura Lateral | |

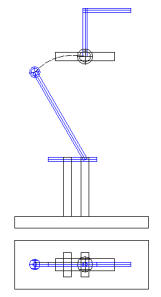

| |

| Figura 2.4.6. Seccionador de Apertura Vertical | |

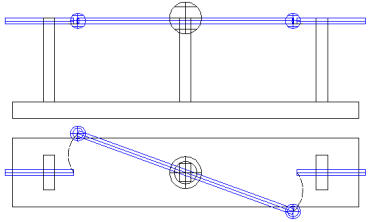

| ||

| Figura 2.4.7. Seccionador de Apertura Vertical Invertido | ||

| |

| Figura 2.4.8. Seccionador de Doble Apertura | |

| |

| Figura 2.4.9. Seccionador Pantografo | |

| |

| Figura 2.4.10. Seccionador Semipantografo Horizontal | |

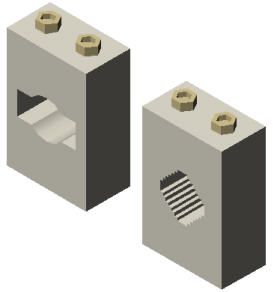

TRANSFORMADORES DE CORRIENTE (TC) ::.

Un transformador de corriente es un instrumento que reduce la corriente eléctrica de una red a valores manejables no peligrosos para la utilización de equipos de medida, puede ser instalado a la intemperie o en interiores. Su función principal es alimentar equipos de medida, protección y control como contadores, voltímetros y amperímetros.

El devanado primario del transformador de corriente se conecta en serie con el circuito al que se desea hacer la medición y el devanado secundario a los equipos de medida.

Los transformadores de corriente se pueden clasificar de acuerdo a su construcción y a su conexión eléctrica.

El devanado primario del transformador de corriente se conecta en serie con el circuito al que se desea hacer la medición y el devanado secundario a los equipos de medida.

Los transformadores de corriente se pueden clasificar de acuerdo a su construcción y a su conexión eléctrica.

| |

| Figura 2.4.11. Transformador de Corriente | |

Según su construcción existen diferentes tipos de transformadores de corriente, los principales son:

• Tipo Devanado: es aquel que tiene su núcleo recubierto por el devanado primario.

• Tipo Barra: es aquel en el que el devanado primario es un conductor tipo barra y atraviesa la ventana del núcleo.

• Tipo Ventana: es aquel que carece de devanado primario y el devanado secundario esta recubriendo el núcleo, el cual posee una abertura atravesada por un conductor que forma el circuito primario.

Según su conexión eléctrica, existen diferentes tipos de transformadores de corriente, los principales son:

• Tipo Devanado: es aquel que tiene su núcleo recubierto por el devanado primario.

• Tipo Barra: es aquel en el que el devanado primario es un conductor tipo barra y atraviesa la ventana del núcleo.

• Tipo Ventana: es aquel que carece de devanado primario y el devanado secundario esta recubriendo el núcleo, el cual posee una abertura atravesada por un conductor que forma el circuito primario.

Según su conexión eléctrica, existen diferentes tipos de transformadores de corriente, los principales son:

• Primario Simple: Es aquel transformador que posee un único devanado primario.

• Primario Serie-Paralelo: Es aquel transformador cuyo devanado primario esta dividido en dos secciones iguales y la conexión entre ellos se puede realizar en serie o en paralelo para variar la capacidad de corriente.

• Secundario Múltiple: Es aquel cuyo devanado secundario tiene varias derivaciones (Taps) que permiten manejar diferentes niveles de corriente.

• Primario Serie-Paralelo: Es aquel transformador cuyo devanado primario esta dividido en dos secciones iguales y la conexión entre ellos se puede realizar en serie o en paralelo para variar la capacidad de corriente.

• Secundario Múltiple: Es aquel cuyo devanado secundario tiene varias derivaciones (Taps) que permiten manejar diferentes niveles de corriente.

Valores Normalizados para Transformadores de Corriente

SIMPLE RELACIÓN DE TRANSFORMACIÓN

(Corriente nominal primaria A) |

DOBLE RELACIÓN DE TRANSFORMACIÓN

(Corriente nominal primaria A) | ||

5

|

150

|

2*5

|

2*100

|

10

|

200

|

2*10

|

2*150

|

15

|

300

|

2*15

|

2*200

|

20

|

400

|

2*25

|

2*300

|

25

|

600

|

2*50

|

2*400

|

30

|

800

|

2*75

|

2*600

|

40

|

1200

| ||

50

|

1500

| ||

75

|

2000

| ||

100

|

3000

| ||

Tabla 2.4.1. Valores Normalizados para Transformadores de Corriente

*Clases de Precisión

CLASE

|

APLICACIÓN

|

0.1

|

Calibración y medida de laboratorio

|

0.2-0.3

|

Medidas de laboratorio y alimentación de vatímetros para alimentadores de potencia.

|

0.5-0.6

|

Alimentación de vatímetros para factorización en circuiros de distribución y vatímetros industriales

|

1.2

|

Amperímetros y fasímetros indicadores y registradores, vatimetros indicadores industriales y registradores, protecciones diferenciales, relés de impedancia y de distancia

|

3-5

|

Protecciones en general (relés de sobrecorriente)

|

Tabla 2.4.2. Clases de Presición. *Error máximo porcentual que el trasformador permite introducir en la medición de potencia.

TRANSFORMADORES DE POTENCIAL (TP) ::.

Un transformador de potencial es un instrumento que reduce el nivel de tensión de una red a valores manejables no peligrosos para la utilización de equipos de medida, puede ser instalado a la intemperie o en interiores. Su función principal es alimentar equipos de medida, protección y control como contadores, voltímetros y amperímetros.

El devanado primario del transformador de potencial, a diferencia del transformador de corriente, se conecta en paralelo con el circuito al que se desea hacer la medición y el devanado secundario a los equipos de medida.

Los transformadores de potencial generalmente son instalados en interiores cuando se van a manejar tensiones inferiores a 60 kV; estos transformadores son fabricados principalmente por recubrimiento de porcelana y aislamiento en aceite o en resina sintética. Los equipos diseñados para uso exterior son fabricados con un aislamiento porcelana-aceite.

El devanado primario del transformador de potencial, a diferencia del transformador de corriente, se conecta en paralelo con el circuito al que se desea hacer la medición y el devanado secundario a los equipos de medida.

Los transformadores de potencial generalmente son instalados en interiores cuando se van a manejar tensiones inferiores a 60 kV; estos transformadores son fabricados principalmente por recubrimiento de porcelana y aislamiento en aceite o en resina sintética. Los equipos diseñados para uso exterior son fabricados con un aislamiento porcelana-aceite.

La conexión de los transformadores de potencial va de acuerdo a su lugar de instalación. Al ser instalados en redes de baja y media tensión, su conexión debe ser entre fases, pero si son instalados en subestaciones exteriores su conexión deber ser fase-tierra, razón por la cual se hace necesario emplear tres transformadores monofásicos conectados en estrella.

Otra aplicación importante de la conexión fase-tierra se da cuando la potencia activa (VA) suministrada por dos transformadores de potencial no es suficiente o cuando se van a tomar medidas de tensión y potencia con control a cada una de las fases.

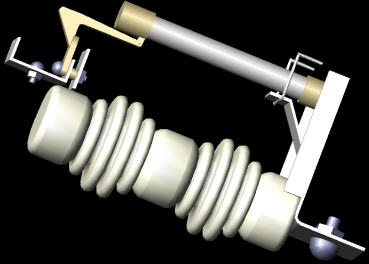

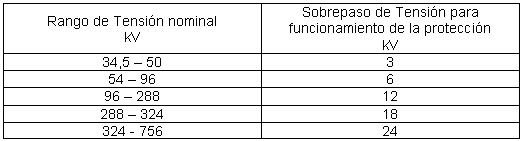

DESCARGADORES DE SOBRETENSION (DST) ::.

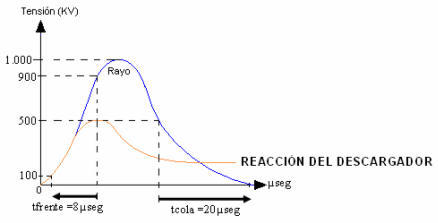

El descargador de sobretensión es el dispositivo encargado de proteger el transformador de sobretensiones externas que surgen por descargas atmosféricas con un impulso de 1,2/50mseg o las sobretensiones por maniobra presentadas con la operación de los interruptores de potencia con un impulso de 250/2.500mseg; el DST limita la tensión que llega a los bornes del transformador enviando a tierra la sobretensión, se conecta en paralelo con el equipo a proteger y entra en funcionamiento cuando se aplica en él una tensión superior a la nominal e inferior a la tensión que soporta el equipo que se está protegiendo.

| |

| Figura 2.4.12. Descargador de Sobretensión | |

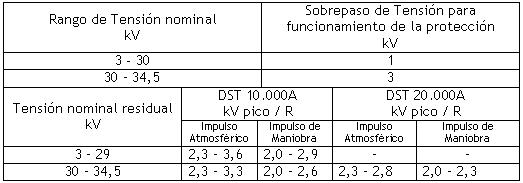

Algunas características eléctricas que maneja un DST son las siguientes:

Tensión Nominal: es el valor máximo de tensión a frecuencia nominal que se puede aplicar al DST para que opere eficientemente y cumpla con los parámetros de diseño. Las tensiones normalizadas de los Descargadores de Sobretensión de ZnO según la norma IEC 99-3 son los siguientes:

|

Tabla 2.4.3. Tensiones normalizadas para DSTde ZnO

|

Tensión máxima de operación en régimen continuo (MCOV): hace referencia al valor máximo de tensión en el cual el DST opera continuamente.

Frecuencia Nominal: Es la frecuencia de trabajo para la cual se diseño el DST.

Corriente de descarga de un pararrayo: Es la corriente que pasa por el DST en un impulso.

Corriente de descarga nominal de un DST: Es el valor pico de la corriente de descarga en un impulso de 8X20 µs.

Corriente continua de un DST: Es la corriente que circula por el DST cuando se aplica entre sus terminales la tensión de operación.

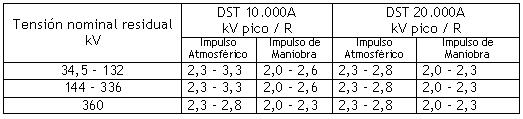

Tensión residual de un DST: Es el valor pico de la tensión que hay en los terminales del DST en el momento que circula por él la corriente de una descarga, la norma IEC 99-3 establece los siguientes rangos de tensión residual máxima para DST de 10.000 y 20.000A.

|

Tabla 2.4.4. Tension residual para DST de 10 y 20 kA

|

Nivel de protección a descargas atmosféricas de un DST: Es el valor máximo de la tensión residual para la corriente nominal de descarga.

Nivel de protección a maniobras de un DST: Es el valor máximo de la tensión residual para el impulso de corriente de maniobra.

BIL (Nivel básico de aislamiento ante impulsos tipo rayo): Es el valor pico de la tensión soportada en un impulso tipo rayo, este valor es utilizado para caracterizar el aislamiento del equipo en lo referente a pruebas.

BSL: (Nivel básico de aislamiento ante impulsos tipo maniobra): Es el valor pico de la tensión soportada en un impulso tipo maniobra, este valor es utilizado para caracterizar el aislamiento del equipo en lo referente a pruebas.

| |

Figura 2.4.13. Comportamiento de un DST

|

|

Tabla 2.4.5. Rangos de tensión para DST de distribución

|

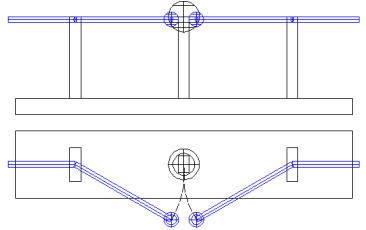

TRAMPA DE ONDA ::.

La trampa de onda es un elemento utilizado para evitar la suma de armónicos a la señal de transmisión que puedan causar perturbaciones, esta conformado por una bobina por la cual pasa la corriente a la frecuencia industrial (60 Hz) de la línea de transmisión, paralelo a esta se encuentra el equipo sintonizador el cual ofrece una alta impedancia, está constituido por condensadores, inductancias y resistencias; y en paralelo a la bobina y al equipo sintonizador se encuentra el equipo de protección, el cual protege la trampa de onda de contra sobretensiones transitorias que puedan ocurrir en ella.

| |

| Figura 2.4.14. Trampa de Onda |

La trampa de onda se encuentra instalada en serie a cada una de las tres fases y se dividen en tres grupos:

Trampa de onda de frecuencia única:

El circuito se diseña para manejar una sola frecuencia, la impedancia de la trampa de onda es mayor a 400 O.

El circuito se diseña para manejar una sola frecuencia, la impedancia de la trampa de onda es mayor a 400 O.

Trampa de onda de frecuencia doble:

El circuito se encuentra diseñado para manejar dos frecuencias, separadas una de la otra por un espacio de 25 kHz o un 25% de la frecuencia superior.

El circuito se encuentra diseñado para manejar dos frecuencias, separadas una de la otra por un espacio de 25 kHz o un 25% de la frecuencia superior.

Trampa de onda de ancho de banda:

El circuito esta diseñado para obtener un ancho de banda requerido o puede ser ajustado para variar el ancho de bandas con diferentes niveles de inductancia.

El circuito esta diseñado para obtener un ancho de banda requerido o puede ser ajustado para variar el ancho de bandas con diferentes niveles de inductancia.

SISTEMAS DE CONTROL EN SUBESTACIONES ::.

El sistema de control es el encargado de supervisar, controlar y proteger la distribución y transmisión de energía eléctrica y en caso de fallas, en la medida de lo posible, asegurar la continuidad y calidad en la prestación del servicio, está conformado por los relés de protección, dispositivos de medida, registro y señalización, además del control manual y automático.

En el diseño de un sistema de control es indispensable tener en cuenta los siguientes criterios: facilidad de expansión, automatización, seguridad, disponibilidad, flexibilidad, simplicidad, mantenimiento y la interfaz.

Facilidad de expansión: Hace referencia a la facilidad en la realización de cambios, adición o disminución de equipos en el sistema de control, para no afectar el desarrollo de la subestación.

Automatización: En un sistema de control la automatización de sus funciones puede ser pasiva o activa.

Automatización pasiva: Este tipo de automatización emplea un sistema automático para la recolección, procesamiento y almacenamiento de datos de manera precisa y confiable, es utilizado en el registro secuencial de eventos, registros automáticos de fallas y la inspección de valores medios.

Automatización activa: Este tipo de automatización consiste en disponer de información dentro de la subestación, para tomar medidas preventivas y correctivas en sus equipos, es utilizado en el recierre automático, la seccionalización automática de zonas con fallas, restauración automática del sistema después de pérdida de suministro, la maniobra automática para reducir trabajo al interruptor, la desconexión automática de la carga por baja frecuencia, ajuste automático de relés, maniobra secuencial para mantenimiento y lavado automático de aisladores, entre otros.

Seguridad: Consiste en reducir a proporciones adecuadas los efectos que causan las fallas en el sistema de control y en los sistemas secundarios de los equipos de patio.

Disponibilidad: Hace referencia al tiempo mínimo que debe utilizar para reconocer, diagnosticar y corregir cualquier falla que se presente en la subestación.

Flexibilidad: Consiste en la capacidad que presenta el sistema de control, para adaptarse a cambios en sus componentes y a condiciones de contingencia que puedan producirse en el mismo sistema de control o en el sistema de potencia.

Simplicidad: Entre mas simple sea el sistema de control, mas confiable será, ya que la complejidad requiere mayor información de los equipos de patio y la realización de más operaciones de maniobra para cambiar el estado de la subestación o aislar una zona en falla.

Mantenimiento: El mantenimiento deber ser sencillo y práctico, así sea necesaria la utilización de un sistema automático de supervisión y detección de fallas. Se debe tener presente el inventario y disponibilidad de los repuestos de los equipos.

Interfaz: Es el medio de comunicación entre el sistema de control y el equipo de patio; la señal de entrada es proporcionada por los contactos de los seccionadores e interruptores se conecta al sistema de control alimentado a 125Vc.c.; cuando se emplean tensiones menores como 12 y 24Vc.c. es necesaria la implementación de relés intermedios con bobinas de alta potencia, debido a las posibles interrupciones por contactos sucios e interferencias que se pueden presentar.

Para la señal de salida se utilizan relés de interposición de alta velocidad con características que cumplan los requerimientos de los equipos, para aislar las Unidades Terminales Remotas (UTRs) de la interferencia.

Para la señal de salida se utilizan relés de interposición de alta velocidad con características que cumplan los requerimientos de los equipos, para aislar las Unidades Terminales Remotas (UTRs) de la interferencia.

El sistema de control en subestaciones, ha ido evolucionando en los últimos años, de sistemas manuales como el sistema de control manual centralizado ha sistemas completamente automáticos, como el control integrado, pasando por sistema de control remoto-equipo centralizado y subestaciones no atendidas; de las anteriores se realizará una breve descripción:

Sistema de control manual centralizado:

Este sistema cuenta con un edificio de control, en el cual se encuentran alojados todos los elementos de control como: la sala de control, cuarto de relés de protección, sala de cables, cuarto de servicios auxiliares, cuarto de comunicaciones, cuarto para la planta de emergencia y las oficina de los operadores.

El control es realizado manualmente por los operadores desde la sala de control, en la que se encuentra el tablero mímico, con la coordinación telefónica desde un centro de despacho remoto, el tablero permite la visualización de la subestación y desde allí se puede realizar la operación de un equipo de la subestación, los cuales también pueden ser accionados desde su propio gabinete de control en el patio de la subestación además contiene un diagrama sinóptico con la configuración de los elementos de mando, la señalización del equipo de maniobra, el sistema de alarmas, equipo de sincronización e indicadores de corriente, tensión, potencia activa, reactiva y temperatura de los transformadores.

En la sala de control también se encuentra el tablero de medidores, los cuales miden la energía activa o reactiva que entra o sale de un circuito de la subestación.

La sala de cables es la zona a la cual llegan en bandejas portacables metálicas, las señales provenientes del patio de la subestación para distribuirlas a los diferentes tableros.

Sistema de control remoto-equipo centralizado:

La Unidad Terminal Remota, UTR o RTU es el equipo fundamental del control remoto, ella envía de la subestación las medidas analógicas, señalización o posición de los equipos de maniobra y alarmas al centro de control y recibe del mismo información para enviar a la subestación.

Las señales recibidas del patio de la subestación y de otros elementos de control, son recibidas por un tablero que las separa para enviarlas al tablero mímico o a la URT.

Las señales recibidas del patio de la subestación y de otros elementos de control, son recibidas por un tablero que las separa para enviarlas al tablero mímico o a la URT.

La URT puede registrar en forma secuencial todo lo ocurrido en la subestación y algunas más avanzadas están en la capacidad de realizar verificación de sincronismo, enclavamientos, reestablecimiento después de fallas entre otras.

En el sistema de control remoto-equipo, el control puede ser realizado desde el tablero mímico o desde el centro de control, por medio de un selector que se encuentra ubicado en el tablero mímico.

Subestaciones no atendidas:

En este tipo de control, la presencia de personal en la subestaciones es mínima, solo ocurre en caso de mantenimiento o cuando en el sistema de control remoto sucede alguna falla.

En las subestaciones no atendidas el equipo de control ya no se encuentra centralizado en un edificio, este se halla distribuido por lo general en dos grupos ubicados en el patio de la subestación, en un lugar cercano a los equipos a controlar.

La distribución de los elementos de control, se puede realizar ubicando casetas en el patio de la subestación en las cuales se instalan los transductores, medidores y los relés y en el edificio de control alojar el control remoto, los equipo de control e instrumentación y un tablero mímico que funciona como equipo de respaldo, a los cuales llegan las señales necesarias de la subestación.

Otro tipo de distribución de los elementos de control que se puede realizar en las subestaciones no atendidas, es no contar con un edificio de control, a cambio en cada caseta se tendrá un tablero mímico, el equipo de comunicación y el control remoto; una de las casetas cuenta con un control remoto más sofisticado que los demás, el cual recolecta los datos de todos, los sincroniza y envía la información remotamente. Con este tipo de distribución, en caso de falla en el sistema de control el operador no cuenta con un panorama de la subestación lo que complica la operación manual.

Sistemas de control integrado:

El sistema de control integrado consiste en la utilización de microprocesadores para la implementación de un solo hardware capaz de controlar, proteger y monitorear subestaciones, además de permitir una reprogramación fácil, lo que representa un menor costo para el proceso de control que los demás sistemas.

Los sistemas integrados brindan la posibilidad de automatizar todo el sistema de la subestación y aparatos de potencia, con la utilización de una base de datos común, a la cual tiene acceso el operador para realizar monitoreo, control, ajuste en las protecciones, cambios en la programación o intercambio de datos entre diferentes funciones.

El sistema integrado también sustituye el control remoto, ya que puede realizar las mismas funciones de la UTR y muchas más; para la interfaz de señales analógicas, brinda una mayor precisión tanto en condiciones normales, como en condiciones dinámicas de falla.

Los enlaces en el sistema integrado entre los elementos de control y los computadores son realizados en fibra óptica, lo que permite una comunicación serial, un ahorro en cables y muy poca interferencia electromagnética.

Los enlaces en el sistema integrado entre los elementos de control y los computadores son realizados en fibra óptica, lo que permite una comunicación serial, un ahorro en cables y muy poca interferencia electromagnética.

En el sistema integrado las subestaciones forman una red de computadores y los módulos de control son programados desde un sistema central, lo que permite realizar un autodiagnóstico centralizado por reporte local y por computador.

MALLA DE PUESTA A TIERRA ::.

La malla de puesta a tierra es el conjunto de electrodos conectados entre si, por conductores desnudos enterrados en el suelo, sus funciones son: la seguridad de las personas ante el gradiente superficial de tensión, la protección de las instalaciones, servir de tierra común a los equipos eléctricos y/o estructuras metálicas, dirigir las corrientes de falla a tierra.

El electrodo es un conductor enterrado en el suelo para conducir las corrientes de falla a tierra, los electrodos pueden ser varilla, tubo, fleje, cable o placa

Los electrodos mas empleados en la actualidad son los tipo varilla en cobre, los cuales deben tener una longitud mínima de 2.4 metros y deben ser enterrados en su totalidad dejando una distancia de 15cm entre la superficie y la parte superior del electrodo, la conexión del electrodo con el cable se debe realizar con soldadura exotérmica o con los conectores adecuados.

El conductor empleado para la unión de los electrodos se debe seleccionar manejando la siguiente ecuación (Referencia RETIE):

Los electrodos mas empleados en la actualidad son los tipo varilla en cobre, los cuales deben tener una longitud mínima de 2.4 metros y deben ser enterrados en su totalidad dejando una distancia de 15cm entre la superficie y la parte superior del electrodo, la conexión del electrodo con el cable se debe realizar con soldadura exotérmica o con los conectores adecuados.

El conductor empleado para la unión de los electrodos se debe seleccionar manejando la siguiente ecuación (Referencia RETIE):

| Sección del conductor en mm^2 | |

| Corriente de falla a tierra, entregada por el OR (rms en KA) | |

| Constante del material | |

| Tiempo de despeje de la falla a tierra |

La resistencia de la malla de puesta a tierra para subestaciones de alta y extra alta tensión debe tener un valor máximo de 1O, esta resistencia controla los gradientes de tensión (Referencia RETIE).

DISTANCIAS MÍNIMAS DE SEGURIDAD ::.

Las distancias de seguridad en una subestación hacen referencia a las distancias mínimas que deben mantenerse entre partes energizadas y tierra, o entre equipos donde se lleva cabo algún mantenimiento y tierra, para evitar posibles accidentes por contacto humano con equipos energizados.

Al determinar las distancias mínimas de seguridad se tienen en cuenta dos aspectos claves:

Al determinar las distancias mínimas de seguridad se tienen en cuenta dos aspectos claves:

• Valor básico de seguridad: Es una distancia mínima entre fase y tierra, empleada para el diseño de una subestación, este valor nos ofrece un espaciamiento seguro (Zona de guarda) entre fase y tierra, evitando posibles accidentes, aún bajo condiciones críticas.

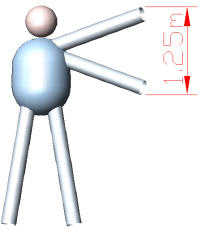

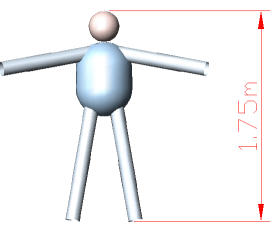

• Zona de seguridad: Es una zona segura, cuyas medidas se obtienen de acuerdo a estudios de movimientos de personal de mantenimiento y dentro de la cual, están eliminados riesgos de acercamiento eléctrico. Los valores estándar para delimitar una zona de seguridad son los siguientes:

• Zona de seguridad: Es una zona segura, cuyas medidas se obtienen de acuerdo a estudios de movimientos de personal de mantenimiento y dentro de la cual, están eliminados riesgos de acercamiento eléctrico. Los valores estándar para delimitar una zona de seguridad son los siguientes:

|  | |

Figura 2.4.15. Mano alzada sobre plano de trabajo

|

Figura 2.4.16. Altura promedio

|

|  | |

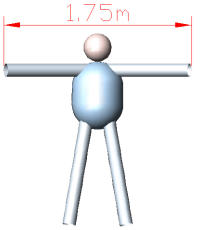

Figura 2.4.17. Brazos estirados horizontalmente

|

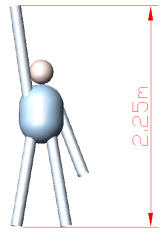

Figura 2.4.18. Brazos estirados verticalmente

| |

Zona de Seguridad para la Circulación de Personal:

Para la circulación de personal en una subestación sin empleo de escaleras o cualquier objeto que lo pueda acercar a las partes energizadas, se debe manejar una distancia entre tierra y la parte energizada mas baja del valor básico más 2.25 metros.

Para la circulación de personal en una subestación sin empleo de escaleras o cualquier objeto que lo pueda acercar a las partes energizadas, se debe manejar una distancia entre tierra y la parte energizada mas baja del valor básico más 2.25 metros.

Zona de Seguridad para la Circulación de Vehículos:

En los casos en los cuales es necesario el empleo de grúa, se debe manejar una distancia de circulación del perímetro del vehiculo más 0.7 metros.

En los casos en los cuales es necesario el empleo de grúa, se debe manejar una distancia de circulación del perímetro del vehiculo más 0.7 metros.

Zona de seguridad para trabajos sobre equipos o sobre conductores:

Para la realización de algún trabajo en una subestación con los equipos energizados es necesario delimitar una zona de seguridad la cual nunca será inferior a 3 metros, la distancia se determina con el valor básico mas una constante que depende del equipo en el que se va a trabajar, el trabajo a realizar, el vehiculo y el tipo de herramienta a utilizar; por ejemplo, para un mantenimiento de rutina, la constante horizontal corresponde al valor estándar de un operario con los brazos estirados, es decir 1.75 metros y la constante vertical será 1.25 metros sobre el plano del trabajo.

Para la realización de algún trabajo en una subestación con los equipos energizados es necesario delimitar una zona de seguridad la cual nunca será inferior a 3 metros, la distancia se determina con el valor básico mas una constante que depende del equipo en el que se va a trabajar, el trabajo a realizar, el vehiculo y el tipo de herramienta a utilizar; por ejemplo, para un mantenimiento de rutina, la constante horizontal corresponde al valor estándar de un operario con los brazos estirados, es decir 1.75 metros y la constante vertical será 1.25 metros sobre el plano del trabajo.

Las zonas de seguridad laterales en una subestación son señaladas en el piso, especialmente para la circulación de vehículos y las verticales son demarcadas con banderas, mallas, barreras o con avisos de peligro.

DISTANCIAS MÍNIMAS DE SEGURIDAD EN REDES DE ENERGÍA ELÉCTRICA ::.

Las partes energizadas de las redes de energía eléctrica, siempre deben guardar una distancia con los elementos existentes en su trayecto como árboles, edificios, carreteras, etc.

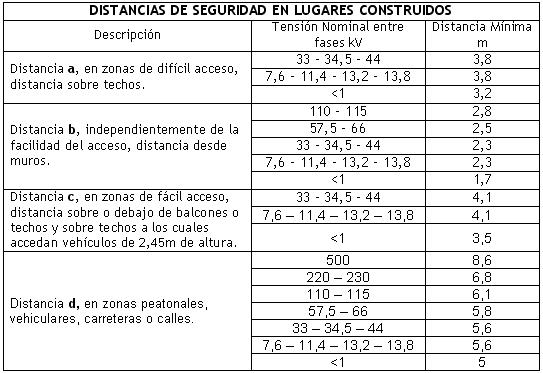

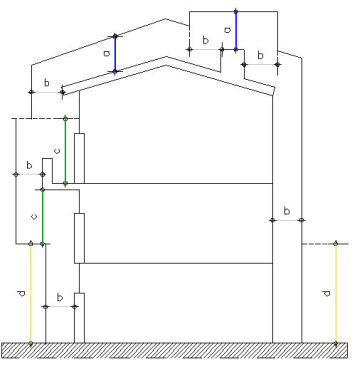

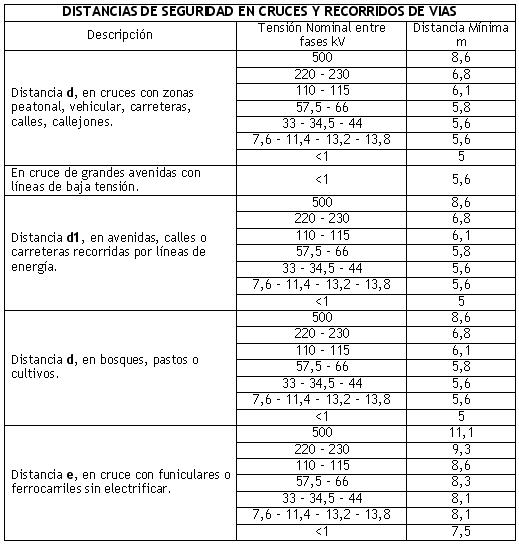

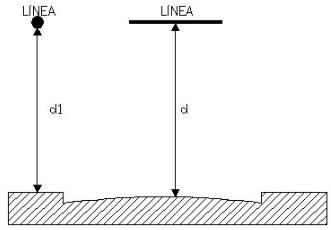

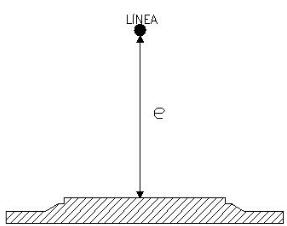

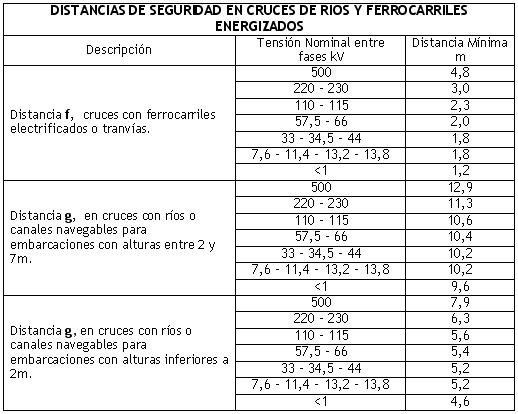

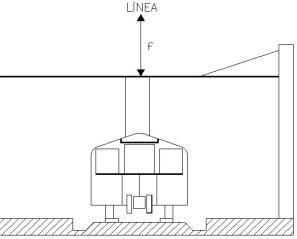

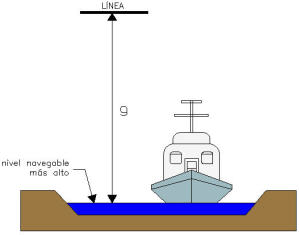

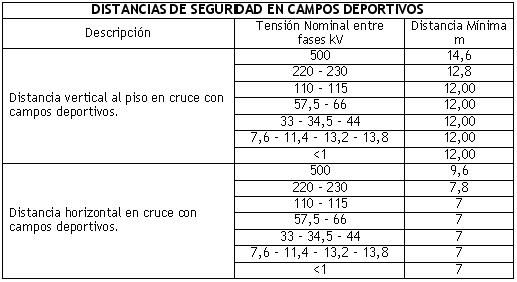

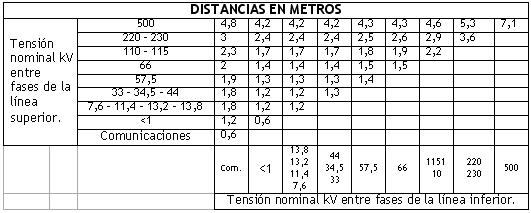

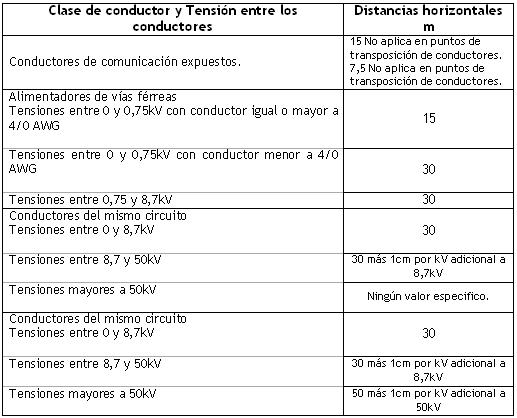

En las siguientes tablas se presentan las distancias de seguridad que se deben tener en lugares construidos, en cruces y recorridos de vía, cruces con ferrocarriles, ríos, cauces de agua, canales navegables y campos deportivos en los cuales existan redes de energía eléctrica cercana, estos datos son obtenidos del RETIE.

|

Tabla 2.4.6. Distancias de seguridad en lugares construidos

|

| |

Figura 2.4.19. Diagrama de distancias de seguridad en lugares construidos

|

|

Tabla 2.4.7. Distancias de seguridad en cruces y recorridos de vías

|

|  |

Figura 2.4.20. Diagrama de distancias de seguridad en cruces y recorridos de vías

| |

|

Tabla 2.4.8. Distancias de seguridad en cruces de ríos y ferrocarriles energizados

|

| |

| |

Figura 2.4.21. Diagrama de distancias de seguridad en cruces de ríos y ferrocarriles energizados

| |

|

Tabla 2.4.9. Distancias de seguridad en campos deportivos

|

En las redes de energía eléctrica, ocurren cruces entre líneas, cuando son de diferente nivel de tensión, la de menor nivel irá en la parte superior.

|

Tabla 2.4.10. Distancias en metros

|

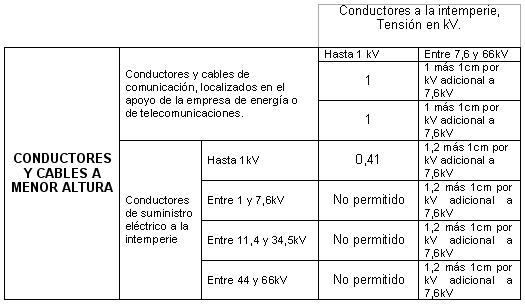

DISTANCIAS MÍNIMAS ENTRE CONDUCTORES DE UNA ESTRUCTURA ::.

Las distancias entre conductores en una misma estructura, en zonas con alturas no mayores a 1.000msnm, no deben ser inferiores a las establecidas en el RETIE, cuando existen conductores de diferentes circuitos, se habla de la tensión fase-tierra del circuito de mayor nivel de tensión.

|

Tabla 2.4.11. Distancias en mínimas entre conductores de una estructura

|

|

Tabla 2.4.12. Distancias mínimas verticales entre conductores de la misma estructura

|

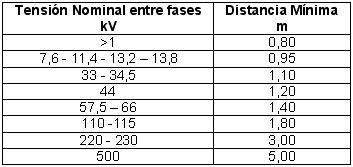

DISTANCIAS MÍNIMAS DE SEGURIDAD EN REDES ELÉCTRICAS PARA LA REALIZACIÓN DE TRABAJOS ::.

Para trabajos en las redes de energía eléctrica se debe mantener entre el punto más próximo con tensión y cualquier parte del operario, sus herramientas o cualquier elemento de manipulación las siguientes distancias, dependiendo el nivel de tensión:

|

Tabla 2.4.13. Distancias mínimas de seguridad para la realización de trabajos

|

No hay comentarios:

Publicar un comentario